通讯员 尚庆迎 本报记者 胡明慧

智改数转赋能 产业能级更高

我市入选省工业和信息化领域督查激励成效明显地区

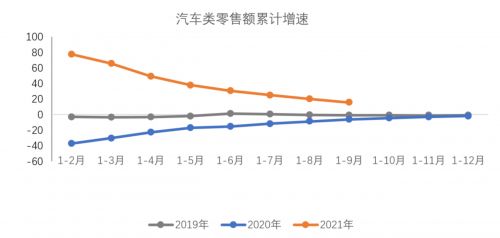

本报讯(记者 王正喜)4月2日,2021年度省工业和信息化领域督查激励成效明显地区拟入选名单公示结束。根据公示内容,徐州市等4个设区市、南京六合区等6个县(市、区)入选2021年度省制造业创新转型成效明显地区。来自市工信局的统计表明,2021年,全市工业开票销售收入迈上了7000亿元新台阶,工业和信息化发展成效明显。我市位居全国先进制造业百强市第24位,较2020年提升一位。

2021年,我市共争创国家级示范(项目)21项,省级示范(项目)400余项。完成徐钢集团、龙山制焦等13家钢铁、焦化企业设备拆除,龙兴泰焦化联产等37个转型升级项目加速推进,19个项目建设完成。徐工传动、华邦专用汽车获批国家级专精特新“小巨人”;新增省级“专精特新”19家、省级工业设计中心11个、省级企业技术中心17家、省首台(套)重大装备认定4家;江苏省橡胶资源循环利用创新中心获批省制造业创新中心,徐工重型、万邦医药获评全国质量标杆,徐工集团获批国家级服务型制造示范企业。

去年,我市全面深化产业转型升级。智改数转方面,两化融合发展水平指数65.1,位居全省第四。全市开展数字化转型的制造业企业总数达1256家,纳入年度培育库企业782家,已完成项目生产效率平均提升30%以上,产品良率提升45%以上,降低用工成本超过1.5亿元。年度新增省级两化融合试点企业35家,居全省第四。新创建省级智能制造示范车间19个,总量达到70家。徐工重型获批国家级智能制造示范工厂,徐工液压、江苏珀然获评省级智能工厂,新增数全省第一、总量全省第三。

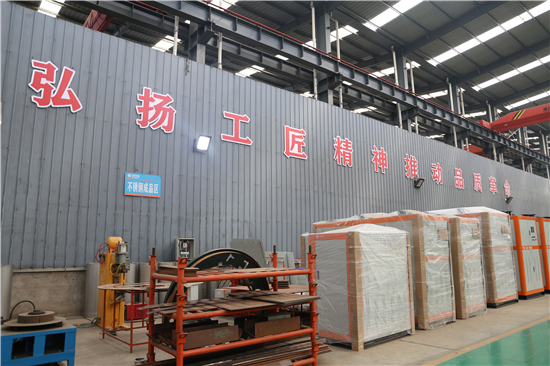

灼热的钢水,一个长长的铁钩在钢水里钩动,铁花四溅……这是烙刻在人们头脑里的炼钢厂印象。今天走进位于铜山经济开发区的徐钢集团,这样的场景再也见不到了,硕大的高炉全封闭,看不见一点火光,不远处的主控室里,工人们衣着干净坐在电脑旁,前方一个大大的显示屏上,各个生产场景都尽现眼前,工作人员只需敲打键盘,就能操作所有工作流程。

“以前,高炉得靠人力出渣,推着小推车,一锹一锹地铲,又热又累又慢又危险。现在这些全自动化了,劳动量是以前的八分之一,劳动强度也大大降低,以前385立方米高炉每班需炉前工30人,现在2120立方米高炉每班仅需炉前工12人,以前是30多岁就干不动了,现在60岁的人照样干!”徐钢高炉工段段长高峰说。

烧结车间以前是最脏的,工人要戴着护耳帽,系着防尘口罩,脖子上严严实实围着围巾,一进车间一身粉尘,现在在主控室里就能看到车间内的场景,记者看到连地板上的绿漆和黄色标线都闪着洁净的光。室内的5个主控员全是年轻的女孩,她们静静地坐在电脑旁,盯着各自的工作区域,直接指挥卫生清扫人员和设备检修人员工作。“以前最脏的工种,现在穿着西服打着领带都能工作了!”烧结工段段长刘俊海自豪地说。

在徐钢,智能化带来的“新场景”随处可见:以前炼钢厂炼出钢坯后,要先降温,再用汽车倒运到轧钢厂,到了轧钢厂要再次加热才能轧钢,现在通过钢坯热送传输带可以实现钢坯热状态传输到轧钢厂,减少了再次加热成本,也降低了运输成本,每吨可以降低成本50元;以前原料车到了原料场之后都是人工装载、内部车辆倒运到生产分厂,现在司机不用下车,车辆停在受料槽上,把原料自动卸载到传输带上直接传送到生产分厂,缩短了传输倒运时间,减少了人工和运输成本,降低了安全风险,提高了生产效率。

在徐钢,智能化改造和数字化转型的步伐正在加快,“升级版”的智慧工厂布局已构建起新的框架。去年开始集团与移动公司合作,投资1400多万元实施“移动5G+智慧园区”,从厂区管理到生产管理人员管理再到营销管理等全面实施数字化转型。“厂区内已建立6个5G基站,安装1600多个摄像头,150盏智慧路灯,正在采集大量数据。”徐钢集团信息部部长郭鑫说,等这套系统正式投入使用后,厂区内200个行车只需50名操控员,是以前一人一车的四分之一;通过员工佩戴的智能工牌或手环,能掌握每个员工的活动轨迹、身体状况,促进精细管理;通过电缆管网智能检测,能随时发现安全隐患,防止事故发生;通过智能检测系统能随时掌握产品质量,等于为产品做“CT”,消除了人工检测不精准、不安全的问题……“通过智能化改造和数字化转型,能源效率提高13%、测试人员减少50%、测试效率提高36%、事故率减少90%以上。”郭鑫说,下一步集团将建设集控中心,把所有数据集中到一个平台上,形成大脑指挥中枢,实现智能制造。

在徐钢厂区,看不到飘扬的粉尘、闻不到刺鼻的异味,花园式工厂让人神清气爽,而这背后是集团智能化环保系统发挥的作用。集团建立了超级排放测管治一体化平台,通过设立的1300个产污点,随时掌握排放情况,进行智能管控。料场是扬尘污染重点区域,这里安装了可视化检测设备,一旦发现问题,可自动控制雾炮装备进行增湿除尘。

“新设备新技术的运用上我们坚持对标国际,只有紧紧跟上信息技术进步的脚步,才能最大限度提高劳动生产率、降低生产成本、实现产品升级,使企业始终立于不败之地。”徐钢集团有限公司副总经理林东方说。

摄像、抓取、拼点、焊接、矫形、下件、码垛……工业机器人上下左右自如地伸屈旋转机械臂,一件件结构件就这样在流水线上完成。当成品料盘装满后,一辆无人驾驶智能小黄车“不请自来”地把料盘运走,然后把空盘再运过来……这是徐工消防安全装备有限公司结构件车间内一个生产场景。“运用这套智能自动化生产线后,人工减少一半,效率提升5倍以上。”公司工艺技术部工艺室主任王伟说,目前结构件智能生产车间拥有智能化生产设备182台,所有设备均实现了联网,智能设备和信息化管理系统软件集成应用,可实现车间作业实时调度、能源消耗智能管控、车间环境智能管控等,智能化、信息化水平在国内同行业处于领先位置。“智能化、数字化应用,促进企业快速发展,公司今年将再开建一个16万平方米的消防应急救援装备智能制造项目,主要用于生产高空作业平台和应急救援产品,做大做强高空作业平台这个国内‘第一品牌’,这将是一个更加高端化、智能化、绿色化的现代化工厂!”公司精益数字化应用中心主任徐凯说。

如今在铜山,像徐钢、徐工消防这样重视智能化、数字化建设的企业越来越多。铜山区经发局张坤介绍,铜山是工业大区,围绕打造江苏产业强区目标,该区出台系列实施办法,鼓励支持工业企业实施智能化改造数字化转型。2021年,全区共获批星级上云企业50家,实施智能化改造和数字化转型企业共124家,建设完成5G基站320座;今年,计划实现星级上云70家,规上工业企业实现全覆盖,新建和升级5G基站改造468座,全面加快铜山区信息基础设施建设。同时,铜山区将着力创建一批综合效益显著的智能制造示范工厂、示范车间,打造一批“5G+工业互联网”样板工程和典型场景,持续提升“铜山制造”核心竞争力,打造铜山经济高质量发展的新引擎。